15875334331

15875334331

15875334331

15875334331

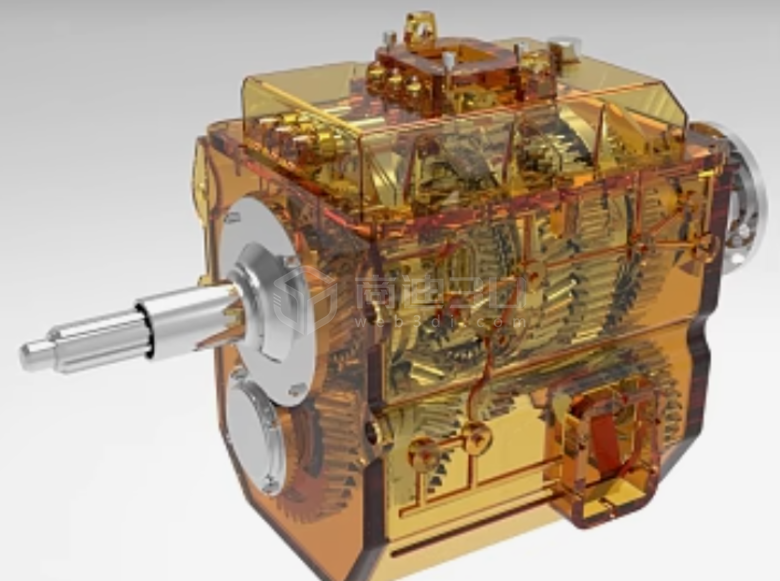

工业变速箱作为机械装备的“动力中枢”,其设计研发、生产制造、运维服务等环节的效率与精度直接影响整个产业链的竞争力。而三维建模结合web3d可视化技术打造的数字化3d展示,正为工业变速箱设备带来全生命周期的革新——从设计图纸到虚拟模型,从线下展示到线上交互,实现了设备信息的高效传递、功能的直观呈现与全场景的数字化管理,成为工业领域数字化转型的重要突破口。

三维建模:工业变速箱数字化的“基石”

高精度还原:从齿轮到壳体的毫米级复刻

工业变速箱的三维建模需以“工程级精度”为核心,覆盖从核心部件到整体结构的全细节还原:

壳体与装配建模:变速箱壳体的建模需结合铸造工艺特性,通过布尔运算处理内部油道、螺栓孔、定位销孔的位置关系,确保与实体零件的安装尺寸完全匹配。装配建模阶段,采用“自上而下”的设计方法,通过约束关系(重合、同心、平行)定义各部件的相对位置,模拟真实装配过程中的配合间隙,例如输入轴与轴承座的过渡配合、齿轮与轴的键连接,确保虚拟模型与物理实体的一致性。

多维度信息集成:从结构到性能的数字化承载

三维模型不仅是几何形状的复刻,更是设备信息的“数字化容器”:

属性绑定:为每个部件添加属性标签,如齿轮的材料属性(42CrMo合金钢的屈服强度、硬度值)、轴承的型号参数(SKF6205的额定动载荷)、密封件的耐温范围(-40℃至120℃),点击模型即可查看详细参数,实现“一图知全貌”。

工艺信息嵌入:在模型中关联加工工艺数据,如齿轮的渗碳淬火工艺参数(渗碳层深度0.8-1.2mm)、壳体的铸造缺陷检测报告,通过颜色编码标注关键工艺区域(红色标注需重点探伤的焊缝位置),让设计与制造环节的信息无缝衔接。

web3d可视化:打破工业变速箱展示的时空边界

轻量化技术:让复杂模型“走进”浏览器

工业变速箱的三维模型往往包含数十万甚至数百万个多边形面,直接用于web展示会导致加载缓慢、交互卡顿。web3d可视化通过三大轻量化技术破解这一难题:

模型简化:采用LOD(细节层次)技术,根据浏览距离自动切换模型精度——近距离查看时加载完整细节(如齿轮齿根的过渡圆角),远距离展示时简化为低多边形模型,多边形数量可减少70%以上。

格式转换:将CAD模型(.step、.iges)转换为web友好的glTF/GLB格式,通过Draco压缩算法对模型进行二进制压缩,文件体积可缩减至原大小的1/5,同时保留关键几何信息与材质属性。

流式加载:借助Three.js、Babylon.js等web3d引擎的流式加载功能,优先加载设备外观模型,内部结构与细节信息在用户交互时按需加载,确保首次加载时间控制在3秒以内,提升用户体验。

交互式展示:从“被动观看”到“主动探索”

web3d可视化赋予工业变速箱数字化3d展示强大的交互能力,让用户通过简单操作即可深入了解设备:

全角度查看:支持鼠标拖拽旋转、滚轮缩放、平移操作,用户可360°无死角观察变速箱的外观(壳体散热片的分布、进出油口的位置)与内部结构(通过剖切功能隐藏部分壳体,直观查看齿轮啮合状态)。

动态功能演示:通过骨骼动画模拟变速箱的工作过程——输入轴带动主动齿轮旋转,通过齿轮啮合传递动力至从动轴,不同挡位切换时同步器的滑动轨迹、换挡拨叉的动作路径清晰可见,配合转速表、扭矩曲线的实时动态显示,让“动力传递”这一抽象概念变得直观可感。

部件交互:点击任意部件(如齿轮、轴承),会弹出悬浮信息卡,展示其型号、参数、供应商、更换周期等,支持一键跳转至该部件的采购链接或维护手册,实现“所见即所得”的信息获取。

数字化3d展示的全场景应用:贯穿变速箱全生命周期

设计研发:跨团队协作的“虚拟沙盘”

在变速箱设计阶段,web3d可视化展示成为跨部门协作的核心工具:

方案评审:设计团队将三维模型上传至web平台,结构工程师、工艺工程师、采购工程师可同时在线查看,通过标注工具在模型上标记问题(如“此处齿轮啮合间隙过大”“壳体壁厚需增加2mm”),实时同步修改意见,避免传统邮件沟通的信息滞后。

性能仿真可视化:将CAE仿真数据(如齿轮接触应力分布、壳体温度场)映射到web3d模型上,通过颜色梯度(红色表示高应力区,蓝色表示低应力区)直观展示仿真结果,非专业人员也能快速理解设计方案的合理性,缩短评审周期30%以上。

生产制造:工艺落地的“数字指南”

在生产环节,数字化3d展示为车间操作提供精准指导:

装配工艺可视化:将装配流程转化为web3d动画,工人通过车间的触摸屏终端查看分步演示——从“安装输入轴轴承”到“调整齿轮轴向间隙”,每个步骤都标注工具型号、注意事项(“装配前需涂抹齿轮油”),配合实时对比功能(将实际装配状态与虚拟模型比对),降低新手操作的失误率。

质量检测辅助:通过3d扫描获取实际零件的点云数据,与web3d模型进行比对分析,在可视化界面中用偏差色谱图显示超差区域(绿色为合格,黄色为轻微超差,红色为不合格),质检人员可快速定位缺陷位置,提高检测效率。

营销与培训:降本增效的“数字化窗口”

传统的工业变速箱营销依赖实体样机,运输成本高、展示场景受限;而培训则需占用生产设备,影响产能。数字化3d展示完美解决这些痛点:

线上营销展示:在企业官网嵌入web3d模型,客户可自主查看不同型号变速箱的参数(速比范围、额定功率)、应用场景(矿山机械、冶金设备、风电齿轮箱),通过配置器功能自定义壳体颜色、输出轴形式,实时生成报价单,让营销从“被动介绍”变为“主动体验”。

交互式培训:开发web3d虚拟培训系统,新员工可在模拟环境中进行“拆解-装配”练习——通过拖拽操作拆卸变速箱的端盖、齿轮、轴承,系统会提示操作步骤是否正确,错误操作时触发报警并显示规范流程。这种“边学边练”的模式,让培训周期缩短50%,且不占用实体设备。

运维服务:远程诊断的“可视化工具”

工业变速箱的运维往往面临设备分散(如分布在全国各地的风电整机)、故障隐蔽的问题,web3d可视化结合物联网技术实现远程高效服务:

远程故障诊断:通过传感器采集变速箱的振动频率、油温、转速等数据,在web3d模型上实时显示运行状态(正常状态为绿色,异常状态为红色闪烁)。当出现故障时,模型自动高亮故障部件(如“轴承温度过高”对应轴承位置闪烁),结合历史数据与3d模型的结构关系,工程师可远程判断故障原因(如润滑不良、安装偏差)。

核心优势:从效率到成本的全面优化

工业变速箱设备的三维建模web3d可视化数字化3d展示,其价值体现在全链条的效率提升与成本降低:

信息传递效率:相比2D图纸,3d可视化信息的传递效率提升80%,减少因理解偏差导致的设计变更与生产错误;

时间成本:新产品的营销展示准备时间从传统的2周缩短至1天,远程故障诊断响应时间从24小时缩短至2小时;

经济成本:实体样机的制作与运输成本降低60%,培训设备的占用成本降低90%,运维差旅成本降低70%。

工业变速箱设备的三维建模web3d可视化数字化3d展示,不仅是技术的革新,更是工业思维的转变——它将物理世界的机械精密性与数字世界的交互便捷性完美融合,实现了从“实物依赖”到“数据驱动”的跨越。在智能制造的大背景下,这种数字化展示技术将成为工业企业提升设计效率、优化生产流程、创新服务模式的核心工具,推动工业变速箱乃至整个装备制造业向更高质量、更高效益的方向发展。